G型单螺杆泵产品简介:

G型电磁调速螺杆泵(配置:泵头+电机调速电机(配套电磁调速表),可根据需要可加配减速机装置。)是一种内啮合的密闭式螺杆泵,属转子式容积泵,由于这种泵对介质的适应性强,流动平稳,吸入性能好,压力脉动小,除可以输送各种可流动的介质外,还可以输送高粘稠介质、含有硬质悬浮颗粒或固体颗粒的介质、含有纤维的介质,调节性能好,范围宽,效率高,因此,在环境保护、船舶、石油、医药、日化、食品、酿造、建筑、采矿、化学、印刷、造纸、电厂、锅炉等给种行业得到广泛应用。

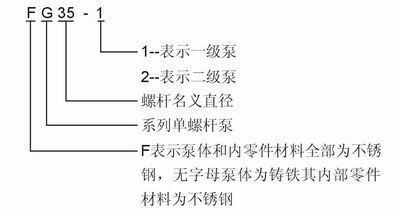

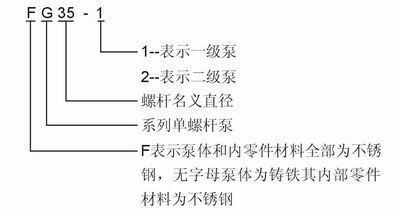

G型单螺杆泵型号意义:

G型单螺杆泵工作原理与特性:

单螺杆泵工作原理:是单线螺旋的转子在双线螺旋的定子孔内绕定子轴线作行星回转时,转子-定子副之间形成的密闭腔就连续的、匀速的、容积不变的将介质从 吸入端输送到压出端。

针对不同的应用领域,选用铸铁、不同牌号的不锈钢等材料。弹性材料可选用耐磨的、耐油的、耐酸的、耐碱的橡胶,如天然橡 胶、丁晴橡胶、乙丙橡胶及氟橡胶等。对磨蚀性强的介质,可选用陶瓷或塑料。当介质因高温或含有某些化学成分而不能选用弹性材料时,可选用硬材质定子或刚性 定子。各种轴封形式:按客户的要求,机械密封从单端面机封、也可选用填料密封及特殊密封。

G型单螺杆泵驱动方式:

驱动方式一:变频螺杆泵,也可以普通电机/防爆电机直接驱动+泵头+底座;

驱动方式二:电磁调速螺杆泵,也就是齿轮配合电磁调速电机+泵头+底座;

驱动方式三:齿轮配合无级变速电机+泵头+底座;

驱动方式四:带齿轮箱减速螺杆泵(齿轮配合普通电机+泵头+底座);

G型单螺杆泵性能特点:

最高吸上高度可6米水柱

可双向旋转,双向输送(需配备反转定子)

安装方式灵活.

运行顺畅、平稳、噪音低、无脉动、无剪切

输送介质温度范围-20℃~+150℃

单螺杆泵零件少,结构紧凑,体积小,维修简便,转子和定子是本泵的易损件,结构简单,便于装拆。传动可采用联轴器直接传动,或采用调速电机,三角带,变速箱等装置变速。

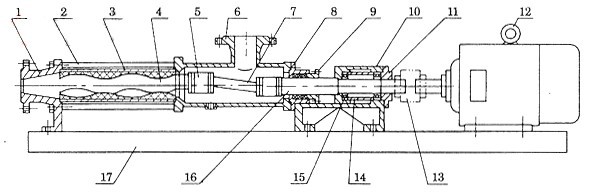

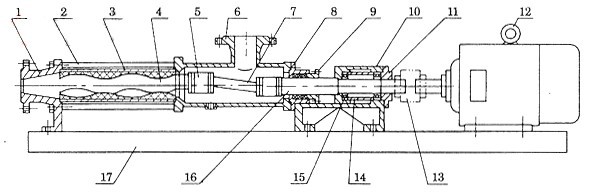

G型单螺杆泵结构图:

| 1 |

出料口 |

4 |

螺杆轴 |

7 |

连节轴 |

10 |

轴承座 |

13 |

连轴器 |

16 |

传动轴 |

| 2 |

拉杆 |

5 |

万向节总成 |

8 |

填料座 |

11 |

轴承盖 |

14 |

轴套 |

17 |

底座 |

| 3 |

定子 |

6 |

吸入口 |

9 |

填料压盖 |

12 |

电动机 |

15 |

轴承 |

|

|

G型单螺杆泵主要用途:

1、环境保护:工业污水、生活污水、含有固体颗粒及短纤维的污泥浊水的输送。特别适用于油水分离器,板框压滤机等设备。

2、船舶工业:轮底清洗、油水、油渣、油污水等介质的输送。

3、石油工业:输送原油。近年来,尤其成功地抽吸地下千米之深的原油与水的混合物,煤田里的煤田气和水的混合物,从而大大降低了机械采油、采煤田气的成本。当油田到了后期,使用螺杆泵往地层内灌注聚合物增加油田采收率。

4、医药、日化:各种粘调浆、乳化液、各种软膏化装品等的输送。

5、食品罐头业:各种粘稠淀粉、食油、蜂密、糖酱、果浆、奶油、鱼糜肉糜以及其下脚料的输送。

6、酿造业:各种发酵粘稠液、浓酒槽、粮食制品渣各种酱类、浆和含有块关固态物的粘液等。

7、建筑工业:水泥沙浆、石灰浆、涂料及其经糊状体的喷涂与输送。

8、采矿工业:矿井内的含固体颗粒的地下和污浆水等排送到地面。

9、化学工业:各种悬浮液、油脂、各种胶体浆、各种粘合剂。

10、印刷、造纸工业:高粘度油墨、墙纸的PVC高分子塑料糊和各种浓度的纸浆,短纤维浆料的输送。

G型单螺杆泵性能参数:

固定转速时的性能参数

| 型号 |

转速

r/min |

流量

m3/h |

压力

MPa |

电机

KW |

扬程

m |

进口

mm |

出口

mm |

| G20-1 |

960 |

0.8 |

0.6 |

0.75 |

60 |

Dg25 |

Dg25 |

| G20-2 |

960 |

0.8 |

1.2 |

1.5 |

120 |

Dg25 |

Dg25 |

| G25-1 |

960 |

2 |

0.6 |

1.5 |

60 |

Dg32 |

Dg25 |

| G25-2 |

960 |

2 |

1.2 |

2.2 |

120 |

Dg32 |

Dg25 |

| G30-1 |

960 |

5 |

0.6 |

2.2 |

60 |

Dg50 |

Dg40 |

| G30-2 |

960 |

5 |

1.2 |

3.0 |

120 |

Dg50 |

Dg40 |

| G35-1 |

960 |

8 |

0.6 |

3.0 |

60 |

Dg65 |

Dg50 |

| G35-2 |

960 |

8 |

1.2 |

4.0 |

120 |

Dg65 |

Dg50 |

| G40-1 |

960 |

12 |

0.6 |

4.0 |

60 |

Dg80 |

Dg65 |

| G40-2 |

960 |

12 |

1.2 |

5.5 |

120 |

Dg80 |

Dg65 |

| G50-1 |

960 |

20 |

0.6 |

5.5 |

60 |

Dg100 |

Dg80 |

| G50-2 |

960 |

20 |

1.2 |

7.5 |

120 |

Dg100 |

Dg80 |

| G60-1 |

960 |

30 |

0.6 |

11 |

60 |

Dg125 |

Dg100 |

| G60-2 |

960 |

30 |

1.2 |

15 |

120 |

Dg125 |

Dg100 |

| G70-1 |

720 |

45 |

0.6 |

11 |

60 |

Dg150 |

Dg125 |

| G70-2 |

720 |

45 |

1.2 |

15 |

120 |

Dy150 |

Dy125 |

| G85-1 |

720 |

55 |

0.6 |

15 |

60 |

Dy150 |

Dy150 |

| G105-1 |

400 |

80 |

0.6 |

22 |

60 |

Dy200 |

Dy150 |

注意:1、性能表的试验数据以20℃的清水为介质,粘度是1mm2/s。

2、当泵输送高粘度式有颗粒的介质时,根据介质的性质。泵的转速必须不同。

3、当泵输送不同的磨损性介质时,泵的转速也必须不同。

单级,由齿轮变速、电磁调速电机加齿轮变速或无级变速电机加齿轮变速时的性能参数

| 型号 |

压力0.3Mpa |

压力0.6Mpa |

可调转数 |

转数

(r/min) |

流量

(m3/h) |

电动机

功率

(kw) |

转数

(r/min) |

流量

(m3/h) |

电动机

功率

(kw) |

转数

(r/min) |

流量

(m3/h) |

电动机

功率

(kw) |

| G20-1 |

960 |

0.96 |

0.75-6级 |

960 |

0.8 |

0.75-6级 |

125~1250 |

0.1~1.5 |

1.1 |

| 720 |

0.8 |

0.55-8级 |

720 |

0.5 |

0.75-8级 |

| 510 |

0.4 |

0.55-4级/齿轮箱 |

510 |

0.3 |

0.75-4级/齿轮箱 |

| G25-1 |

960 |

2.4 |

0.75-6级 |

960 |

2 |

1.5-6级 |

125~1250 |

0.1~3 |

1.5 |

| 720 |

1.5 |

0.55-8级 |

720 |

1.27 |

1.1-8级 |

| 510 |

1.08 |

0.55-4级/齿轮箱 |

510 |

0.9 |

1.1-4级/齿轮箱 |

| G30-1 |

960 |

3.6 |

1.5-6级 |

960 |

3 |

2.2-6级 |

125~1250 |

0.2~4 |

2.2 |

| 720 |

2.28 |

1.1-8级 |

720 |

1.9 |

1.5-8级 |

| 510 |

1.63 |

1.1-4级/齿轮箱 |

510 |

1.35 |

1.5-4级/齿轮箱 |

| G35-1 |

720 |

4.8 |

2.2-8级 |

720 |

4.04 |

3-8级 |

125~890 |

0.3~5 |

3 |

| 510 |

3.36 |

1.5-4级/齿轮箱 |

510 |

2.8 |

2.2-4级/齿轮箱 |

| 380 |

1.92 |

1.1-4级/齿轮箱 |

380 |

1.60 |

1.5-4级/齿轮箱 |

| G40-1 |

510 |

6.8 |

2.2-4级/齿轮箱 |

510 |

5.6 |

3-4级/齿轮箱 |

125~890 |

0.3~10 |

4 |

| 380 |

5.1 |

1.5-4级/齿轮箱 |

380 |

4 |

2.2-4级/齿轮箱 |

| 252 |

2.65 |

1.1-6级/齿轮箱 |

252 |

2.2 |

1.5-6级/齿轮箱 |

| G50-1 |

510 |

13.8 |

4-4级/齿轮箱 |

510 |

11.5 |

5.5-4级/齿轮箱 |

80~750 |

1~18 |

5.5 |

| 380 |

10.2 |

4-4级/齿轮箱 |

380 |

7.5 |

5.5-4级/齿轮箱 |

| 252 |

5.6 |

3-6级/齿轮箱 |

252 |

4.4 |

5.5-6级/齿轮箱 |

| G60-1 |

510 |

20.8 |

7.5-4级/齿轮箱 |

510 |

16 |

11-4级/齿轮箱 |

63~630 |

1~20 |

11 |

| 380 |

15.6 |

7.5-4级/齿轮箱 |

380 |

12 |

11-4级/齿轮箱 |

| 252 |

7.8 |

5.5-6级/齿轮箱 |

252 |

6 |

7.5-6级/齿轮箱 |

| G70-1 |

510 |

26 |

11-4级/齿轮箱 |

510 |

20 |

11-4级/齿轮箱 |

56~560 |

1~22 |

11 |

| 380 |

17 |

7.5-4级/齿轮箱 |

380 |

13 |

11-4级/齿轮箱 |

| 252 |

9.1 |

7.5-6级/齿轮箱 |

252 |

7 |

7.5-6级/齿轮箱 |

| G85-1 |

380 |

32 |

11-4级/齿轮箱 |

380 |

25 |

15-4级/齿轮箱 |

37~370 |

2~24 |

15 |

| 252 |

21 |

7.5-6级/齿轮箱 |

252 |

16 |

11-6级/齿轮箱 |

| 189 |

11 |

5.5-8级/齿轮箱 |

189 |

8 |

11-8级/齿轮箱 |

| G105-1 |

380 |

80 |

15-4级/齿轮箱 |

380 |

65 |

22-4级/齿轮箱 |

29~290 |

3~50 |

22 |

| 252 |

44 |

15-6级/齿轮箱 |

252 |

34 |

22-6级/齿轮箱 |

| 189 |

29 |

11-8级/齿轮箱 |

189 |

22 |

15-8级/齿轮箱 |

| G135-1 |

380 |

132 |

37-4级/齿轮箱 |

380 |

120 |

45-4级/齿轮箱 |

18~180 |

3~56 |

45 |

| 252 |

95 |

30-6级/齿轮箱 |

252 |

80 |

37-6级/齿轮箱 |

| 189 |

65 |

18.5-6级/齿轮箱 |

189 |

53 |

30-8级/齿轮箱 |

双级,由齿轮变速、电磁调速电机加齿轮变速或无级变速电机加齿轮变速时的性能参数

| 型号 |

压力0.8Mpa |

压力1.2Mpa |

可调转数 |

转数

(r/min) |

流量

(m3/h) |

电动机

功率

(kw) |

转数

(r/min) |

流量

(m3/h) |

电动机

功率

(kw) |

转数

(r/min) |

流量

(m3/h) |

电动机

功率

(kw) |

| G20-2 |

960 |

0.96 |

1.5-6级 |

960 |

0.8 |

1.5-6级 |

125~1250 |

0.1~1.5 |

1.5 |

| 720 |

0.8 |

1.1-8级 |

720 |

0.5 |

1.5-8级 |

| 510 |

0.4 |

1.1-4级/齿轮箱 |

510 |

0.3 |

1.1-4级/齿轮箱 |

| G25-2 |

960 |

2.4 |

1.5-6级 |

960 |

2 |

2.2-6级 |

125~1250 |

0.1~3 |

2.2 |

| 720 |

1.5 |

1.1-8级 |

720 |

1.27 |

1.5-8级 |

| 510 |

1.08 |

1.1-4级/齿轮箱 |

510 |

0.9 |

1.5-4级/齿轮箱 |

| G30-2 |

960 |

3.6 |

3-6级 |

960 |

3 |

3-6级 |

125~1250 |

0.2~4 |

3 |

| 720 |

2.28 |

1.5-8级 |

720 |

1.9 |

2.2-8级 |

| 510 |

1.63 |

1.5-4级/齿轮箱 |

510 |

1.35 |

2.2-4级/齿轮箱 |

| G35-2 |

720 |

4.8 |

3-8级 |

720 |

4.04 |

4-8级 |

125~890 |

0.3~5 |

4 |

| 510 |

3.36 |

2.2-4级/齿轮箱 |

510 |

2.8 |

3-4级/齿轮箱 |

| 380 |

1.92 |

1.5-4级/齿轮箱 |

380 |

1.60 |

2.2-4级/齿轮箱 |

| G40-2 |

510 |

6.8 |

4-4级/齿轮箱 |

510 |

5.6 |

5.5-4级/齿轮箱 |

125~890 |

0.3~10 |

5.5 |

| 380 |

5.1 |

3-4级/齿轮箱 |

380 |

4 |

4-4级/齿轮箱 |

| 252 |

2.65 |

2.2-6级/齿轮箱 |

252 |

2.2 |

3-6级/齿轮箱 |

| G50-2 |

510 |

13.8 |

5.5-4级/齿轮箱 |

510 |

11.5 |

7.5-4级/齿轮箱 |

80~750 |

1~18 |

7.5 |

| 380 |

10.2 |

4-4级/齿轮箱 |

380 |

7.5 |

5.5-4级/齿轮箱 |

| 252 |

5.6 |

3-6级/齿轮箱 |

252 |

4.4 |

5.5-6级/齿轮箱 |

| G60-2 |

510 |

20.8 |

15-4级/齿轮箱 |

510 |

16 |

15-4级/齿轮箱 |

63~630 |

1~20 |

15 |

| 380 |

15.6 |

11-4级/齿轮箱 |

380 |

12 |

15-4级/齿轮箱 |

| 252 |

7.8 |

7.5-6级/齿轮箱 |

252 |

6 |

11-6级/齿轮箱 |

| G70-2 |

510 |

26 |

15-4级/齿轮箱 |

510 |

20 |

18.5-4级/齿轮箱 |

56~560 |

1~22 |

18.5 |

| 380 |

17 |

11-4级/齿轮箱 |

380 |

13 |

15-4级/齿轮箱 |

| 252 |

9.1 |

11-6级/齿轮箱 |

252 |

7 |

11-6级/齿轮箱 |

| G85-2 |

380 |

32 |

18.5-4级/齿轮箱 |

380 |

25 |

22-4级/齿轮箱 |

37~370 |

2~24 |

22 |

| 252 |

21 |

15-6级/齿轮箱 |

252 |

16 |

18.5-6级/齿轮箱 |

| 189 |

11 |

15-8级/齿轮箱 |

189 |

8 |

15-8级/齿轮箱 |

| G105-2 |

380 |

80 |

30-4级/齿轮箱 |

380 |

65 |

37-4级/齿轮箱 |

29~290 |

3~50 |

37 |

| 252 |

44 |

30-6级/齿轮箱 |

252 |

34 |

30-6级/齿轮箱 |

| 189 |

29 |

22-8级/齿轮箱 |

189 |

22 |

22-8级/齿轮箱 |

| G135-2 |

380 |

132 |

55-4级/齿轮箱 |

380 |

120 |

75-4级/齿轮箱 |

18~180 |

3~56 |

75 |

| 252 |

95 |

55-6级/齿轮箱 |

252 |

80 |

75-6级/齿轮箱 |

| 189 |

65 |

37-8级/齿轮箱 |

189 |

53 |

45-8级/齿轮箱 |

单、双级水煤浆工作泵的性能参数

| 泵 型 |

流量

(m3/h) |

工作压力(Mpa) |

转数(r/min) |

齿轮减速配套调速电机(kw) |

| G30-2 |

~1 |

1.2 |

30~300 |

YCT160/4A-2.2 |

| G35-2 |

~2 |

1.2 |

30~300 |

YCT160/4A-2.2 |

| G40-2 |

~3 |

1.2 |

30~280 |

YCT160/4A-3 |

| G50-1 |

~4.5 |

0.6 |

28~280 |

YCT180/4A-4 |

| G50-2 |

~4.5 |

1.2 |

28~280 |

YCT200/4A-5.5 |

| G60-1 |

~6.5 |

0.6 |

25~250 |

YCT200/4A-5.5 |

| G60-2 |

~6.5 |

1.2 |

25~250 |

YCT200/4B-7.5 |

| G70-1 |

~8 |

0.6 |

25~250 |

YCT200/4B-7.5 |

| G85-1 |

~12.5 |

0.6 |

18~180 |

YCT225/4A-11 |

| G105-1 |

~20 |

0.6 |

14~140 |

YCT225/4B-15 |

| G135-1 |

~35 |

0.6 |

10~100 |

YCT250/4B-22 |

说明:

1、以上性能参数是常温清水试验时的试验数据;

2、对于不同的介质、不同的转速,性能参数都将变化,其流量值与浓度、粘度成反比,与转速成正比;

3、用户必须根据使用要求、输送介质的状况、选型原则选择泵的类型,或者和本公司技术部门协商来决定泵的类型。

4、对于水煤浆泵传动形式为齿轮调速配套电磁调速电机或机械无级变速电机,流量随转速变化无级可调。

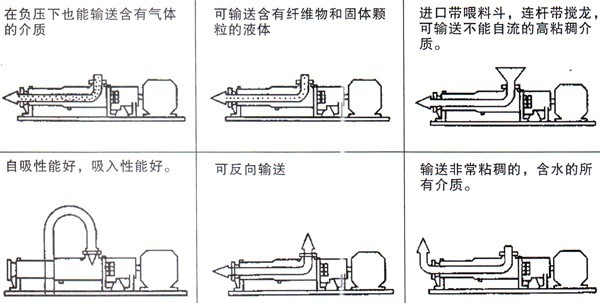

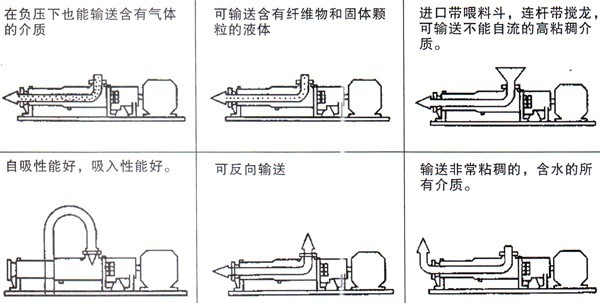

G型单螺杆泵输送方式:

G型单螺杆泵橡胶套的选择:

G型螺杆泵橡胶套的选择 螺杆泵衬套为橡胶制品,也是单螺杆泵的一个易损件,它的选择好坏,直接影响衬套的寿命,一般正常情况下衬套的寿命为3-6个月,如果选用不当,衬套可能从钢管中脱落或橡胶掉块。所以要求我们对橡胶的基本特性及橡胶对各种不同介质的适应性有所了解,根据我们的经验列出以上特性表。

橡胶基本特性

橡胶特性 |

丁晴橡胶NBR |

氯丁橡胶CR |

氟橡胶PPM |

乙丙橡胶EPDM |

| 耐最高温度 |

+120°C |

+110°C |

+200°C |

+150°C |

| 耐磨性 |

优 |

很好 |

优 |

很好 |

| 耐老化性 |

很好 |

很好 |

优 |

优 |

| 耐臭氧 |

不行 |

优 |

优 |

优 |

| 耐蒸汽 |

很好 |

不行 |

优 |

优 |

| 耐燃性 |

很好 |

优 |

优 |

优 |

单螺杆泵的衬套常用橡胶

| 橡胶的适应性 |

乙丙橡胶EPDM |

氟橡胶PPM |

氯丁橡胶CR |

丁晴橡胶NBR |

| 水(污水) |

很好 |

很好 |

很好 |

很好 |

| 植物油 |

一般 |

很好 |

一般 |

很好 |

| 矿物油 |

不行 |

很好 |

一般 |

很好 |

| 氨水 |

一般 |

不行 |

不行 |

很好 |

| 芳香族溶剂 |

不行 |

很好 |

不行 |

不行 |

| 浓碱 |

很好 |

不行 |

很好 |

很好 |

| 浓硝酸 |

不行 |

一般 |

不行 |

不行 |

| 冰醋酸 |

不行 |

很好 |

不行 |

很好 |

| 稀硫酸 |

很好 |

很好 |

不行 |

很好 |

| 浓硫酸 |

一般 |

很好 |

不行 |

不行 |

| 稀盐酸 |

很好 |

很好 |

很好 |

很好 |

| 浓盐酸 |

很好 |

很好 |

不行 |

很好 |

| 热水 |

很好 |

不行 |

不行 |

一般 |

| 汽油 |

不行 |

很好 |

一般 |

很好 |

| 甲苯 |

不行 |

很好 |

不行 |

不行 |

| 二甲苯 |

不行 |

很好 |

不行 |

不行 |

| 乙醇 |

很好 |

很好 |

很好 |

一般 |

| 煤油 |

不行 |

很好 |

很好 |

很好 |

| 柴油 |

不行 |

很好 |

不行 |

很好 |

| 氯化烃 |

不行 |

一般 |

不行 |

不行 |

| 含酮类物料 |

很好 |

不行 |

不行 |

不行 |

| 含醇类物料 |

很好 |

很好 |

很好 |

很好 |

| 含脂类物料 |

很好 |

不行 |

不行 |

不行 |

| 含醚类物料 |

很好 |

不行 |

不行 |

不行 |

| 泥浆 |

很好 |

一般 |

一般 |

很好 |

| 磷酸 |

很好 |

一般 |

很好 |

一般 |

| 碳酸钠 |

很好 |

不行 |

很好 |

很好 |

| 糖醛 |

很好 |

一般 |

一般 |

一般 |

| 苯100 |

不行 |

很好 |

不行 |

不行 |

| 丙酮 |

很好 |

不行 |

不行 |

不行 |

| 亚麻子油 |

很好 |

很好 |

很好 |

很好 |

| 二硫化碳 |

不行 |

很好 |

不行 |

不行 |

G型单螺杆泵使用注意事项:

1、开机前必先确定运转方向,不得反转。

2、严禁在无介质情况下空运转,以免损坏定子。

3、新安装或停机数天后的泵,不能立即起动,应先向泵体内注入适量机油,再用管子钳板动几转后才可起动。

4、输送高粘度或含颗粒及腐蚀性的介质后,应用水或深剂进行冲洗,防止阻塞,以免下次起动困难。

5、冬季应排除积液,防止冻裂。

6、使用过程中轴承箱内应定期加润滑油,发现轴端有渗流时,要及时处理或调换油封。

7、在运行中如发生异常情况,应立即停车检查原因,排除故障。

G型单螺杆泵故障原因及排除方法:

故障 |

原因 |

排除方法 |

| 1、泵不能起动 |

a、新泵转、定子配合过紧

b、电压、电流太低

c、介质粘度过高 |

a、用工具人力帮助转动几圈

b、检查、调整

c、稀释料液 |

| 2、泵不出液 |

a、旋转方向不对

b、吸入管路有问题

c、介质粘度过高

d、转、定子损坏或传动部件损坏

e、泵内导物堵塞 |

a、调整方向

b、检查泄漏,打开进出口阀门

c、稀释料液

d、检查更换

c、排除更换 |

| 3、流量达不到 |

a、管路泄漏

b、阀门未全部打开或局部堵塞

c、转速太低

d、转、定子磨损 |

a、检查修理管路

b、打开全部阀门、排除堵塞物

c、调整转速

d、更换损坏另件 |

| 4、压力达不到 |

a、转子、定子磨损 |

a、更换转、定子 |

| 5、电机过热 |

a、电机故障

b、出口压力过高,电机超载

c、定子烧坏或粘在转子上 |

a、检查电机、电压、电流、电频

b、检查扬程,开足出口阀门,排除阻塞

c、更换损坏件 |

| 6、流量压力急剧下降 |

a、管道突然堵塞或泄漏

b、定子磨损恶劣

c、液体粘度突然改变

d、电压突然下降 |

参照以下几项,逐项排除 |

| 7、轴密封处大量泄漏液体 |

a、软填料磨损

b、机械密封损坏 |

a、压紧或更换填料

b、修复或更换 |

G型单螺杆泵拆装步骤和注意事项:

螺杆泵拆卸步骤:

1、螺杆泵与电机脱离,排空介质(防止电机,有毒介质伤人);

2、拆卸螺杆泵排出体;

3、拆卸螺杆泵定子,必要时按泵轴方向盘动轴作辅助;

4、拆卸转子及中间轴;

5、拆卸传动轴和轴封;

6、长期不用的螺杆泵,要作防锈处理,方法为用防锈脂涂抹非油漆金属表面,包括轴表面,填料壳体内腔等,并进行润滑。

螺杆泵装配时,注意事项:

1、装配时应将螺杆泵零件仔细清洗,检查,损坏的零件应更换;

2、传动轴两万向接头装配时,应检查密封圈有否损坏,在空腔内填充润滑脂;

3、正确安装的轴承使轴转动灵活,无卡阻现象。

4、轴封安装:填料函安装时,应使填料压盖压紧螺栓位置在壳体安装窗口内,便于扳手调整螺栓;

5、排出体压紧固定时,螺母拧紧应均匀一致;

6、机械密封安装应小心,摩擦副端面应清洁并涂上润滑脂;

7、安装定子时,用润滑油涂抹转子,定子内腔表面,有利于定子安装;

8、安装装配时,联轴器安装偏差:△Y≤0.2mm,△α≤30。

G型单螺杆泵保养事项:

1、每日的维护和保养

1.1在螺 杆泵停泵时检查齿轮箱内的油位。若有必要,拆下注油螺塞,加油至油标的中心处为止。

1.2听听是否有异常噪声与震动。

1.3在泵运转时检查泵是否有泄漏。

注意:对于机械 密封,在大多数情况下,由于汽化导致从密封泄液孔处观察不到泄漏,但有时少量而又稳定的泄漏是允许的。

2、每周检查与保养

2.1对于已经停止工作一周以上的泵,应打开进、出口阀门,接通电动机电源,点动几次泵。

2.2检查进、出口管道上的阀门是否可以工作正常。

3、每季的维护与保养

3.1检查所有基础上的螺母和压紧装置的螺栓是否松动。

3.2安装规定每三月把齿轮箱的油更换一次。松开齿轮箱的放泄螺塞,将齿轮油放掉。拧紧放泄螺塞,打开注油螺塞,注入清洁的轻油,清洗齿轮箱。清洗干净后打开放泄螺塞,放掉轻油,拧紧放泄螺塞,从注油螺塞口注入规定的齿轮油至油标中间,拧紧注油螺

4、每年的维护与保养

4.1检查联轴器的对中情况。

4.2对照泵和电机的数值,检查泵的流量、压力和功率的情况。如果有必要,在压力和流量下降很多的情况下,则应对泵进行拆卸检修,更换维修已损坏的部件。当然如果泵的性能仍然令人满意,则无需拆泵维修。

5、润滑油系统油料更换时间

5.1轴承每月加入一次3#通用锂基润滑脂。

5.2齿轮箱新泵累计250小时更齿轮油;连续运转每1000小时,更换一次上述相同的齿轮油。

5.3机械密封油:保证停机时油位在检视孔中心,日常视情况补充,每半年更换一次。

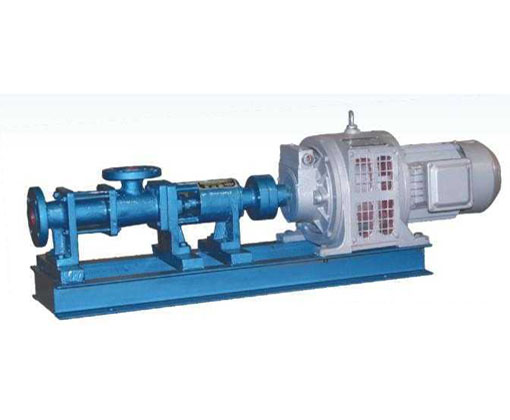

G型螺杆泵实拍图片及相关配件图:

|

销售部

销售部